Бывалые охотники и стрелки знают, что высококачественный ствол для неплохой винтовки

– это практически все. Естественно, на точность выстрела оказывает влияние и подгонка ложи к стволу, и наличие высококачественных патронов, и их баллистический коэффициент, и еще огромное количество других причин. Но значимость обработки ствола, метода его вырезки в обеспечении четкого боя переоценить нереально.

В чем причина завышенного разброса попаданий из нарезного ствола? Обстоятельств довольно. Это и лишне затянутые ложевые винты, ослабление монтажных колец прицела, необычный график давления в стволе, некорректная композиция порохового заряда и пули. Но есть причины, которые кардинально оказывают влияние на величину разброса.

ПАТРОННИК

Для хорошей кучности патронник должен быть сделан очень кропотливо. Выполненный с наименьшими допусками патронник обеспечивает наилучшую кучность,потому что гильзу при всем этом меньше раздувает.

Недопустимы круговые и угловые отличия патронника от оси ствола. Причина таких отклонений – технологичность (дешевизна) производства.

Если оружейный мастер делает патронник из заготовки ствола вручную разверткой от полутора до 2-ух часов, то в поточном производстве данная операция продолжается всего 40 секунд. Но воздействовать на разброс попаданий может только сильное отклонение оси патронника от оси ствола.

Найти таковой недостаток нетрудно.Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а для вас нужен высокоточный ствол, то таковой ствол сможете смело забраковать.

ИЗНОС СТВОЛА

Часть ствола около патронника испытывает воздействие наибольших температур и давлений. Ствол в этом месте более всего подвержена тепловой эрозии. В особенности это приметно при большенном настреле. С течением времени и в дульной

части канала ствола появляется раструб, время от времени таковой, что вставленный в него патрон проваливается по самые скаты гильзы.

После определенного настрела хоть какой ствол начинает снижать характеристики по кучности. Схожих стволов нет, потому и живучесть может различаться. В стандартных охотничьих калибрах, таких как .308 либо .30-06, где употребляются прогрессивно пылающие пороха, не вызывающие огромного разгара канала ствола, его живучесть может достигать 8000 выстрелов без приметного роста рассеивания. А стволы под такие калибры,как .30-378 либо 7.82 Warbid, чуть управляются с настрелом в 800 выстрелов.

Износ приметен в оружии по растущему

статистическому показателю рассеивания. Износу подвержены в большей степени переходной конус — та часть канала ствола, где пуля заходит в нарезы, и дульный срез — там, где пуля покидает канал ствола. Медлительно, но переходной конус выгорает под действием пламени и пороховых газов. Соответствующая сетка разгара отлично видна в переходном конусе изношенного ствола с блестящим каналом. Как следствие разгара, вырастает так именуемая глубина посадки.

Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез просто изнашивается даже в процессе очистки. Его просто разрушить железным «ершиком» либо шомполом, если не соблюдать аккуратность.

Грамотная очистка и соблюдение температурного режима ствола во время стрельбы также продлевают его срок эксплуатации и свойства. Но если ствол чистить субстанциями на базе аммония либо хлоратами, то они выходят из стали очень длительно, что может иметь ненужные последствия. Многие винтовки из нержавеющей стали мучаются более от халатной очистки, чем от чего–либо другого.

Больше всего на износ ствола оказывают влияние температура и трение пули. Наибольших значений температура и трение добиваются в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и поболее высочайшей температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеперечисленных изъянов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, также недостатки затвора — является появление при выстреле высокочастотных колебаний ствола, плохо влияющих на рассеивание.

Метод Производства СТВОЛА И ЕГО КАЧЕСТВО

Этот фактор более очень оказывает влияние на кучность по сопоставлению с другими. Качество ствола определяют жесткие эталоны производителя и качество металла, а не вид вырезки.

Понятно, что нарезные стволы изготавливают, обычно, 3-мя методами: «нарезка», «дорнирование» и прохладная ковка. Правда, не каждый классный стрелок сумеет объяснить, в чем все-таки заключается приемущество 1-го метода над другим. Из хоть какой заготовки с отлично снятыми внутренними напряжениями, сделанной из высококачественной ствольной стали — нержавеющей либо хромомолибденовой, — имеющей ровненькую поверхность, прошедшую хонингование, может выйти высококачественный ствол.

Вибрации при обработке резанием недопустимы, индикатор их отсутствия — накрепко стоящая на ребре монета.

Зависимо от калибра и давления, развиваемого в патроннике, для производства ствола употребляют одну из 3-х всераспространенных ствольных сталей. Для стволов под патроны кольцевого воспламенения калибра .22 употребляется сталь марки 1137 (отечеств. аналог — сталь 35Г2). Для стволов под патрон калибров от .243 до .30-06 стандартной является CrMo сталь марки 4140 (отечеств. аналоги — стали 42ХМ и 38ХМА). Матчевые стволы сейчас принято изготавливать из запатентованного сплава марки 416R (отечеств. аналог — сталь 20Х13).

«Нарезка» — более старенькый метод производства нарезных стволов, который заключается в неоднократном проходе резца по каналу ствола, при всем этом за один проход обрабатывается только один нарез. Нарезы делаются с помощью специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон.

Когда процесс завершен, резец отжимается, ворачивается в патронник, и потом операция повторяется. Потому что для заслуги подходящей глубины 1-го нареза требуется приблизительно 25−30 проходов, этот процесс длится достаточно длительно. Хотя изготовка нарезов резанием трудозатратный и, не считая того, дорогой способ, на его применение идут, чтоб обеспечить четкий выстрел.

Изготовка затворных групп для высокоточного орудия, их подгонка требуют современного прецизионного оборудования и пунктуального соблюдения технологического процесса.

«Дорнирование» более обычный и дешевенький метод сотворения нарезного ствола. После порезки и нормализации заготовки сверлят, потом развертывают и хонингуют.

Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей тонкодисперсными абразивными брусками, смонтированными на головке (хоне)

хонинговального станка. Хон крутится и сразу совершает возвратно–поступательные движения. И только после чего приступают конкретно к «дорнированию».

Дорн представляет собой очень жесткий стержень, изготовленный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают через канал ствола с силой около 80 000 ньютонов. В итоге образуются нарезы с необходимыми параметрами (число, глубина, шаг).

Потому что обработке подвергается только внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки снова нормализуют в вакуумной печи в азотной среде.

Методика дорнирования сделала революцию в послевоенной оружейной индустрии, изменив традицию производства стрелкового орудия.

Используя доброкачественную сталь, опытнейший мастер может сделать за денек сотки стволов с практически схожим внутренним поперечником.

Более принципиальным моментом этого метода получения нарезного ствола является существенное понижение цены высококачественного ствола.

Пример работы современного станка с ЧПУ – такая заготовка выходит за одну операцию [puc.6].

«Холодная ковка» — способ ковки на оправке — был разработан в 1930-х годах в Германии. Процесс достаточно дорогостоящий, его, обычно, употребляют большие производители орудия. Как надо из наименования этого способа, в процессе ротационной ковки молот обжимает ствол. По мере того как проковывается ствол, продвигается и поворачивается оправка.

Процесс занимает три минутки, при этом получившийся ствол просит минимум машинной обработки и доводки до подходящих размеров. При ковке на оправке молекулярная структура уплотняется, в итоге чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высочайшие исходную скорость и точность, но уменьшает срок жизни ствола.

Преимущество, которое дает способ производства при помощи пуансона и прохладной ротационной ковки на оправке, это то, что канал ствола более ровненький и гладкий, чем при нарезании. Следующая термобработка имеет целью снять внутренние напряжения в стволе, плохо действующие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая база рекламы о преимуществах тех либо других технологий.

На теоретическом уровне считается, что «нарезка» позволяет сделать более четкие стволы, а «дорнирование» менее четкие. На практике все обстоит не так просто. Потому вернее будет считать, что хоть каким из методов можно получить как неплохой по чертам, так и нехороший ствол.

Нужно держать в голове, что полностью прямых и безупречных стволов не существует. Главное, осознать, какой степени кучности вы пытаетесь достигнуть.

ПОДБОР БОЕПРИПАСА

Подбор патрона сводится к поиску более предсказуемой вибрации ствола, чтоб пуля покидала ствол при одном и том же пространственном положении дульного среза. Повреждение донца пули ведет к резкому ухудшению кучности.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

Пуля должна покидать ствол верно, и отвечает за это дульный срез. Если дульный срез выполнен с наклоном по отношению к оси ствола, то пороховые газы, истекающие за пулей, делают реактивный эффект, который отклоняет пулю и приводит к ухудшению кучности. Таковой же эффект наблюдается, если дульный срез имеет выщерблены либо повреждена околодульная нарезная часть ствола. Дульный срез должен быть ровненьким по всей окружности, любые отличия от нормы серьезно усугубляют кучность.

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Возможность регулирования под определенного стрелка делает ее универсальной.

Подобные манипуляции могут сделать лучше характеристики отлично сделанного ствола, но вынудить точно стрелять дефектный ствол они не в состоянии. Затяжка винтов не должна быть лишней, но инспектировать ее нужно повсевременно.

Затворная группа, расположенная со смещением относительно оси ствола, может отчасти усугубить кучность винтовки, все таки качество производства ствола в еще большей степени оказывает влияние на кучность. Вообщем покупка даже высокоточного ствола в спец фирме – это всегда лотерея.

Для осмотра канала ствола требуется эндоскоп, а таковой недостаток, как дегрессивный шаг вырезки — переход к более длинноватому шагу, в особенности в ближней к дульному срезу части ствола, — вообщем не различим.

В целом можно сказать, что изготовка качественной винтовки процесс очень трудозатратный, который в основном основывается на опытнейшем подборе всех девайсов и патрона.

Но в то же время этот вопрос не достаточно исследован, потому что существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, невзирая на низкое качество деталей, из которых они собраны.

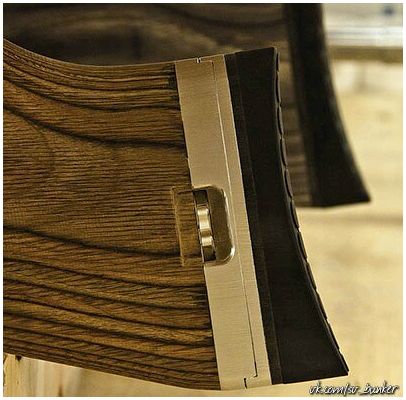

Оружейный ламинат – новое слово в дизайне орудия [puc.8].

ПОЛИМЕРЫ ДЛЯ ПРИКЛАДА

Современные реалии диктуют новые.требования, возникают новые материалы и технологии. Полимерные ложи намного крепче и надежнее традиционных древесных. И даже исходя из убеждений эстетики они уже практически не уступают классике.

Исторически наилучшим материалом для оружейных лож числился орешек. Выполненный из орешка приклад обладал неплохой прочностью и живучестью, был

довольно легок. Для роста срока службы он обычно пропитывался особыми маслами, покрывался парафинами, лаками, время от времени красился. Да и такая защита не являлась панацеей. Даже при самом бережном воззвании с орудием его древесные части с течением времени утрачивают свои характеристики, в отличие от полимеров.

Владимир Синцов

Никита Темнозорь